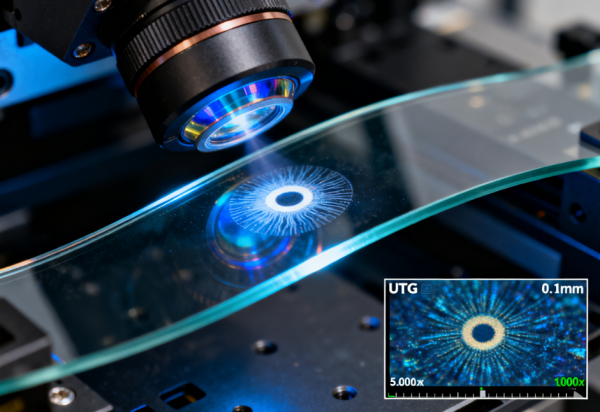

超薄柔性玻璃(UTG)的崛起,正在重塑消費電子、汽車、醫療等多個領域的產品形態,而這一切的背后,離不開紅外飛秒激光蝕刻設備的技術支撐。作為 UTG 玻璃加工的關鍵核心裝備,紅外飛秒激光蝕刻設備以其卓越的加工性能,打破了傳統工藝的束縛,讓 UTG 玻璃的應用場景從單一的消費電子,向多元化、高端化方向全面拓展,成為長三角、珠三角、環渤海等產業集群的重要升級引擎。

消費電子是 UTG 玻璃應用最成熟的領域,折疊屏手機、柔性平板電腦、智能穿戴設備等產品的普及,對 UTG 玻璃的柔韌性和耐用性提出了極高要求。這些產品需要通過精準蝕刻實現折痕區域的應力分散,避免折疊過程中出現斷裂或破損。

紅外飛秒激光蝕刻設備能夠在 UTG 玻璃表面加工出微米級的柔性槽結構,讓玻璃的彎折半徑最小可達到 0.8mm 以下,同時保證經過 10 萬次彎折后依然保持完好。某珠三角消費電子企業使用該設備后,折疊屏手機 UTG 玻璃的彎折壽命較傳統工藝提升了 3 倍,用戶投訴率下降 60%。

此外,紅外飛秒激光蝕刻設備還可用于 UTG 玻璃的聽筒孔、攝像頭孔等精密結構加工,孔徑精度控制在 ±0.2μm,邊緣光滑無毛刺,不影響設備的聲學和光學性能。對于智能穿戴設備的超薄 UTG 玻璃基底,該設備能實現 0.5μm 線寬的電極圖案蝕刻,助力設備實現更輕薄的設計形態。

隨著汽車智能化、電動化的發展,車載顯示系統正朝著大尺寸、柔性化、多形態的方向發展,UTG 玻璃作為車載柔性顯示的理想材料,其加工工藝同樣離不開紅外飛秒激光蝕刻設備。車載 UTG 玻璃需要具備耐高溫、抗沖擊、防眩光等特性,紅外飛秒激光蝕刻設備在加工過程中不會破壞玻璃的原有性能。

在車載曲面顯示屏幕中,紅外飛秒激光蝕刻設備可根據曲面弧度進行自適應加工,蝕刻精度不受形狀影響,為消費者帶來更流暢的視覺體驗。長三角某汽車電子供應商引入該設備后,車載柔性顯示面板的加工合格率從 85% 提升至 97%,交付周期縮短了 25%。

該設備還能精準實現車載 UTG 玻璃顯示區域的分區蝕刻、觸控傳感器的通道加工等。針對車載環境的嚴苛要求,紅外飛秒激光蝕刻設備加工的 UTG 玻璃產品,能承受 - 40℃至 85℃的溫度變化,抗沖擊強度較傳統工藝提升 40%,完全適配汽車行業的可靠性標準。

在醫療健康領域,UTG 玻璃憑借生物相容性好、透光性佳、可柔性彎曲的特點,被廣泛應用于微型醫療器件、可穿戴醫療設備等產品中,而紅外飛秒激光蝕刻設備則為這些高精度醫療產品的制造提供了可能。

微型內窺鏡的探頭需要使用超薄柔性玻璃作為保護和傳導介質,要求玻璃表面加工出超細的通道用于光線傳輸和器械操作。紅外飛秒激光蝕刻設備能夠加工出直徑僅 50μm 的微孔通道,且通道內壁光滑無毛刺,確保醫療器械的安全性和可靠性。某環渤海醫療設備企業借助該設備,成功研發出直徑小于 3mm 的微型內窺鏡探頭,臨床應用反饋良好。

在可穿戴醫療設備中,UTG 玻璃可作為柔性傳感器的基底材料,紅外飛秒激光蝕刻設備通過精準蝕刻實現傳感器電極的圖案化加工,提升傳感器的靈敏度和穩定性。經實測,采用該設備加工的 UTG 玻璃柔性傳感器,心率監測誤差小于 1%,血糖檢測響應時間縮短至 2 秒,為健康監測提供精準數據支持。

除了消費電子、車載顯示、醫療健康領域,UTG 玻璃在航空航天、智能建筑等領域的應用也在逐步拓展,而紅外飛秒激光蝕刻設備的適配性和兼容性,使其能夠滿足不同行業的個性化加工需求。

在航空航天領域,UTG 玻璃可用于航天器的柔性顯示面板、傳感器保護罩等,紅外飛秒激光蝕刻設備能夠在極端環境下保持穩定的加工性能,加工出的 UTG 玻璃產品能夠承受高空、低溫等惡劣條件的考驗,滿足航天器的高可靠性要求。

在智能建筑領域,UTG 玻璃可作為柔性智能窗戶的核心材料,通過紅外飛秒激光蝕刻設備加工出光伏薄膜的電極通道、調光系統的控制電路等,實現窗戶的透光調節、能源收集等功能。珠三角某智能建筑項目采用該工藝加工的 UTG 玻璃窗戶,能源利用率提升了 30%,室內光環境舒適度改善明顯。

紅外飛秒激光蝕刻設備之所以能夠賦能多個行業,關鍵在于其具備強大的技術優勢和靈活的適配能力。該設備采用紅外波段激光,具有良好的材料穿透性,能夠實現 UTG 玻璃的深層蝕刻;其超短脈沖特性使得加工過程幾乎無熱影響區,有效保護了玻璃的物理和化學性能。

如果您需要根據所在行業場景定制紅外飛秒激光蝕刻設備加工方案,可隨時咨詢獲取免費參數配置建議和地域化應用案例參考,助力產品創新升級。