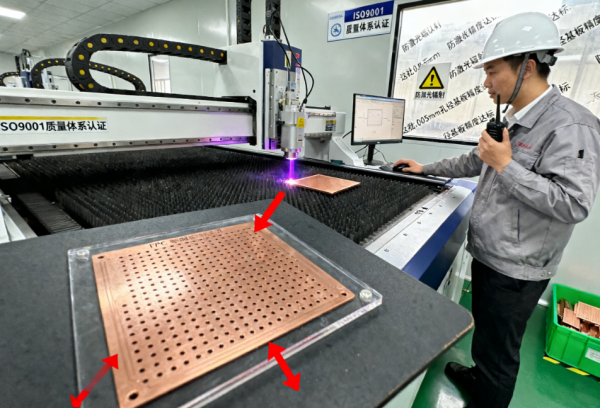

隨著新能源汽車、自動駕駛技術(shù)普及,車載FPC銅基板需求年均增長25%——作為車載電控系統(tǒng)、動力電池管理系統(tǒng)(BMS)的核心部件,車載FPC需承受-40℃~125℃溫度循環(huán)、振動沖擊等嚴(yán)苛環(huán)境,微孔加工不僅要求0.07-0.1mm高精度,更需滿足“零故障”可靠性標(biāo)準(zhǔn)。傳統(tǒng)機(jī)械鉆孔因銅箔損傷、熱影響大等問題,難以適配車載場景,而**車載FPC專用激光鉆孔設(shè)備**憑借高穩(wěn)定性、低損傷特性,成為車載FPC加工的核心支撐。

車載 FPC 銅基板與消費(fèi)電子 FPC 差異顯著,其微孔加工需滿足三大 “高要求”,這也決定了激光鉆孔設(shè)備的不可替代性:

1.可靠性要求:車載 FPC 需通過 1000 次溫度循環(huán)、500 小時(shí)振動測試,傳統(tǒng)機(jī)械鉆孔導(dǎo)致的銅箔剝離、微孔毛刺,在高低溫下易引發(fā)電路斷路,而激光鉆孔設(shè)備的非接觸加工可避免這類隱患;

2.精度要求:車載電控系統(tǒng) FPC 需加工 0.07-0.1mm 微孔,且相鄰微孔間距僅 0.2mm,機(jī)械鉆孔孔徑公差超 ±0.02mm,易導(dǎo)致微孔錯(cuò)位,激光鉆孔設(shè)備±0.005mm 的公差控制恰好匹配需求;

3.材料要求:車載 FPC 多采用 6-12oz 厚銅基板(增強(qiáng)電流承載能力),機(jī)械鉆孔加工 10oz 厚銅基板斷針率超 20%,良率低于 65%,而厚銅 FPC 專用激光鉆孔設(shè)備可實(shí)現(xiàn)穩(wěn)定加工。

傳統(tǒng)工藝的局限性,讓車載 FPC 激光鉆孔設(shè)備成為行業(yè)升級的必然選擇 —— 尤其在新能源汽車對 “安全冗余” 要求不斷提升的背景下,激光鉆孔設(shè)備的加工質(zhì)量直接決定車載 FPC 的可靠性。

車載 FPC 專用激光鉆孔設(shè)備在傳統(tǒng)激光加工技術(shù)基礎(chǔ)上,針對車載場景強(qiáng)化三大核心能力,確保加工后的 FPC 滿足車載環(huán)境要求:

激光鉆孔設(shè)備通過飛秒激光技術(shù)(脈寬短至 10-15 秒),將熱影響區(qū)控制在 3μm 內(nèi),遠(yuǎn)低于消費(fèi)電子 FPC 要求的 5μm—— 這意味著加工厚銅基板時(shí),銅箔不會因高溫氧化或產(chǎn)生應(yīng)力,避免高低溫循環(huán)下的銅箔剝離。某車載 FPC 企業(yè)測試顯示,用激光鉆孔設(shè)備加工 8oz 厚銅基板后,F(xiàn)PC 經(jīng)過 1000 次 - 40℃~125℃溫度循環(huán),微孔導(dǎo)通故障率為 0,而機(jī)械鉆孔加工的產(chǎn)品故障率達(dá) 8%。

同時(shí),激光鉆孔設(shè)備的無毛刺加工特性,解決了車載 FPC 的 “短路隱患”:機(jī)械鉆孔產(chǎn)生的微孔毛刺易導(dǎo)致相鄰電路短路,需額外增加去毛刺工序(成本增加 15%),而激光鉆孔設(shè)備加工的微孔內(nèi)壁光滑(Ra≤0.8μm),無需二次處理,直接降低生產(chǎn)成本。

車載電控系統(tǒng) FPC 的微孔間距常低至 0.2mm,要求加工設(shè)備具備 “微米級” 定位精度。車載 FPC 激光鉆孔設(shè)備集成雙視覺定位系統(tǒng),可自動識別 FPC 基板的基準(zhǔn)點(diǎn)偏差,實(shí)時(shí)調(diào)整加工坐標(biāo),定位精度達(dá) ±0.002mm,確保相鄰微孔無錯(cuò)位。某動力電池 BMS FPC 制造商反饋,引入激光鉆孔設(shè)備后,微孔間距誤差從 0.03mm 降至 0.005mm,完全滿足 BMS 系統(tǒng)的電流傳導(dǎo)要求,產(chǎn)品不良率從 12% 降至 1.5%。

此外,激光鉆孔設(shè)備的批量穩(wěn)定性優(yōu)勢顯著:連續(xù)加工 1000 塊車載 FPC 基板,孔徑波動≤±0.003mm,而機(jī)械鉆孔加工 500 塊后孔徑誤差就超 ±0.01mm—— 這對車載 FPC 的 “一致性生產(chǎn)” 至關(guān)重要,畢竟車載零部件需滿足百萬級產(chǎn)品的質(zhì)量統(tǒng)一。

新一代車載 FPC 激光鉆孔設(shè)備已集成 “加工 - 檢測” 一體化功能:微孔加工完成后,設(shè)備通過光學(xué)檢測系統(tǒng)自動測量孔徑、孔壁光滑度,并檢測微孔導(dǎo)通性(車載 FPC 關(guān)鍵指標(biāo),避免虛焊),檢測精度達(dá) 0.001mm,不合格產(chǎn)品實(shí)時(shí)剔除。這一功能讓車載 FPC 的出廠檢測效率提升 60%,同時(shí)避免 “不良品流入下游” 的風(fēng)險(xiǎn) —— 要知道,車載 FPC 一旦出現(xiàn)問題,可能引發(fā)整車電控故障,損失不可估量。

|

參數(shù)維度 |

消費(fèi)電子 FPC 激光鉆孔設(shè)備 |

車載 FPC 激光鉆孔設(shè)備 |

|

熱影響區(qū) |

≤5μm |

≤3μm |

|

定位精度 |

±0.005mm |

±0.002mm |

|

厚銅加工能力 |

1-8oz |

6-12oz |

|

集成檢測功能 |

可選配 |

標(biāo)配(導(dǎo)通性檢測) |

|

溫度適應(yīng)范圍 |

10-30℃ |

5-40℃(適配車間環(huán)境) |

某主營車載電控 FPC 的企業(yè),為配套新能源汽車頭部品牌,需加工 0.08mm 微孔的 10oz 厚銅基板,且產(chǎn)品需通過 IATF16949 汽車行業(yè)質(zhì)量認(rèn)證。此前采用機(jī)械鉆孔工藝,面臨兩大難題:一是厚銅基板斷針率 25%,原材料損耗嚴(yán)重;二是微孔導(dǎo)通故障率 9%,無法通過認(rèn)證。

2024 年中引入車載 FPC 專用激光鉆孔設(shè)備后,企業(yè)實(shí)現(xiàn)三大突破:

1.加工端:10oz 厚銅基板斷針率降至 0,原材料損耗減少 22%,單塊基板加工時(shí)間從 15 分鐘縮至 5 分鐘;

2.質(zhì)量端:微孔導(dǎo)通故障率降至 0.3%,熱影響區(qū)控制在 2.8μm,產(chǎn)品順利通過 IATF16949 認(rèn)證;

3.產(chǎn)能端:日產(chǎn)能從 300 塊升至 1200 塊,成功承接新能源汽車品牌的年度訂單(月需求 3 萬塊),營收同比增長 60%。

該企業(yè)負(fù)責(zé)人表示:“激光鉆孔設(shè)備不僅解決了我們的認(rèn)證難題,更讓我們在車載 FPC 領(lǐng)域建立了質(zhì)量優(yōu)勢 —— 現(xiàn)在下游客戶指定要求用激光鉆孔設(shè)備加工的產(chǎn)品。”

優(yōu)先選飛秒激光技術(shù):飛秒激光的低熱影響區(qū)特性,是車載厚銅 FPC 加工的核心保障,避免因熱損傷影響可靠性;

關(guān)注檢測功能:必須標(biāo)配微孔導(dǎo)通性檢測、孔徑自動測量功能,減少后續(xù)檢測環(huán)節(jié),降低成本;

穩(wěn)定性優(yōu)先:選擇連續(xù)運(yùn)行故障率<0.3% 的設(shè)備,車載 FPC 批量生產(chǎn)不容許頻繁停機(jī);

適配車間環(huán)境:設(shè)備需能在 5-40℃溫度、30%-80% 濕度下穩(wěn)定運(yùn)行,避免車間環(huán)境波動影響加工精度。

更高集成度:未來激光鉆孔設(shè)備將集成 “基板預(yù)處理 - 微孔加工 - 導(dǎo)通檢測 - 裁切” 全流程功能,實(shí)現(xiàn)車載 FPC 一站式加工;

定制化適配:針對不同車載場景(如 BMS、自動駕駛域控制器),開發(fā)專用激光鉆孔設(shè)備參數(shù)包,縮短換型時(shí)間;

綠色節(jié)能:通過優(yōu)化激光能量控制,降低激光鉆孔設(shè)備能耗(目標(biāo)降低 15%),匹配新能源汽車行業(yè)的 “低碳生產(chǎn)” 要求。

若您的企業(yè)正面臨車載 FPC 加工良率低、認(rèn)證難、產(chǎn)能不足等問題,可聯(lián)系我們【領(lǐng)取《車載 FPC 銅基板激光鉆孔設(shè)備應(yīng)用手冊》】,或預(yù)約激光鉆孔設(shè)備車載場景實(shí)地演示,讓專業(yè)團(tuán)隊(duì)為您定制從設(shè)備選型到工藝優(yōu)化的全流程方案,快速切入車載 FPC 高附加值市場。